Dřevěné produkty se vyrábějí ze surového dřeva nebo z dřevěných polotovarů. Polotovary se rozdělují do těchto základních kategorií:

• Překližované materiály – materiály vytvořené vzájemným slepením lišících se vrstev, zpravidla lepených na sebe pod úhlem 90° (křížem). Mezi tyto materiály se řadí např. lamely, překližky, laťovky…

• Aglomerované materiály – materiály vyrobené spojením drobných dřevních částic (vláken, třísek…) pomocí lepidla a tlaku. Mezi aglomerované materiály se nezahrnují materiály masivní ani překližované.

• Kompozitní materiály – heterogenní materiály složené z více odlišných surovin, které mají rozdílné vlastnosti. Mezi kompozitní materiály se někdy zahrnují i aglomerované a překližované materiály.

Laťovky

Laťovky jsou konstrukční dřevěné desky vyrobené oboustranným překlížením laťovkového středu loupanými dýhami. Na výrobu středové vrstvy se používá převážně smrkové dřevo. Na vrchní dýhu (překližovačku) se používají zejména dřeviny topol, bříza, buk, ceiba. Desky se vyrábějí v příčném provedení. Desky jsou určeny do vnitřního suchého prostředí.

Podle konstrukce se laťovky dělí na třívrstvé, pětivrstvé a pětivrstvé zdvojené

Spárovky

Spárovka je konstrukční deska vyrobená slepením užších přířezů jehličnatého nebo listnatého řeziva na šířku, případně i z délkově nastavovaných velmi úzkých přířezů. Spárovka je vyrobená z masivního dřeva, proto si zachovává jeho příznivé i nepříznivé fyzikální a mechanické vlastnosti.

https://www.chatar-chalupar.cz/lepeni-sparovky/

https://www.youtube.com/watch?time_continue=1011&v=rKUpKfmIVWk&feature=emb_title

Překližky

Překližky (PDP = překližovaná deska překližka) jsou kompozitní desky vyrobené ze tří nebo více vrstev loupaných nebo krájených dýh. Jednotlivé dýhy jsou na sebe lepeny křížem. Počet dýh je většinou lichý, ale může být sudý, když se dají dvě podélné nebo příční dýhy (vložky) na sebe. Tloušťka dýh se v desce může měnit, ale vždy musí být tloušťky souměrné od středové dýhy. Někdy se pro zvětšení pevnosti do středu překližky vkládá kovová vložka. Během druhé světové války se překližky využívalo jako náhradního materiálu za strategické suroviny, např. pro části letounů. Více informací o překližkách naleznete v přiloženém dokumentu: https://www.demos24plus.com/content/wysiwyg/cz/Dokumenty/Katalogy/Katalogy_Demos_CS/Plosne_materialy/11_Preklizky.pdf

Hobra

Dřevovláknité desky se mohou vyrábět suchým, nebo mokrým technologickým procesem. Základní surovinou při výrobě je dřevo z jehličnatých stromů. Dřevo se zpracuje na takzvanou dřevní štěpku, takto vzniklá drť v případě „mokrého“ procesu následně projde parní lázní ve které se postupně postupně rozvlákní. Při mokrém procesu se nepoužívají žádné chemické příměsi, plně se využívá přirozených pojivých vlastnosti dřevních vláken. Tímto výrobním postupem se vyrábí desky menší tloušťky od 10 do 30 mm o objemové hmotnosti cca od 230 do 250 Kg/m3. Mokrý výrobní proces je energetický více náročný. Naopak v suchém výrobním procesu se dřevní vlákna lepší pryskyřicí, tímto způsobem lze docílit výroby desek větších tlouštěk od 40 do 240 mm při objemové hmotnosti od 140 do 240 Kg/m3. Tato výroba je energeticky méně náročná.

Název vznikl zkrácením německého názvu Holzfaserplattenwerk Braunau (česky Továrna na dřevovláknité desky Broumov).

V roce 1929 se Broumovskem přehnala silná vichřice, která silně poškodila lesy vlastněné klášterem v Broumově. V průběhu likvidace následků této katastrofy byl v roce 1930 založen klášterní provoz, který začal zpracovávat vzniklý dřevní odpad.

Klášterní provoz byl zanedlouho prodán a započal s výrobou měkkých dřevovláknitých desek,[3] které se začaly prodávat pod obchodním názvem HOBRA, vzniklým ze jména výrobce „Holzfaserplattenwerk Braunau“.[4] Protože desky HOBRA nebyly drahé, staly se oblíbeným materiálem užívaným ve stavebnictví a označení se stalo součástí spisovné češtiny.[5]

V roce 1945 převzal firmu stát a začlenil ji do podniku Úpské, později Krkonošské papírny. Výroba hobrových desek byla přenesena do nově vybudovaného (1952) závodu národního podniku Smrečina v Banské Bystrici, který se specializoval na jejich výrobu. Dodával je pod názvem Izoplat.

V broumovské továrně byla papírenská technologie využita k výrobě filtračních desek (1950) a izolačních materiálů (1965). Zprvu byl ve výrobcích azbest, od roku 1985 je již výroba na bázi nezávadných minerálních materiálů.

V současné době se v ČR hobrové desky nevyrábějí a jsou dováženy z okolních zemí. Na Slovensku byly v bývalé Smrečině (Smrečina Hofatex a.s.) vyráběny desky Hofatex Standard natur,[7] které zcela odpovídají dřívějším hobrám.

Broumovský závod se dnes jmenuje HOBRA – Školník a vyrábí materiály pro filtraci a separaci spolu s vysokoteplotními a žárovzdornými izolacemi. (zdroj: wiki)

https://www.pavatex-cz.com/drevovlaknite-desky-2/

Dýhy

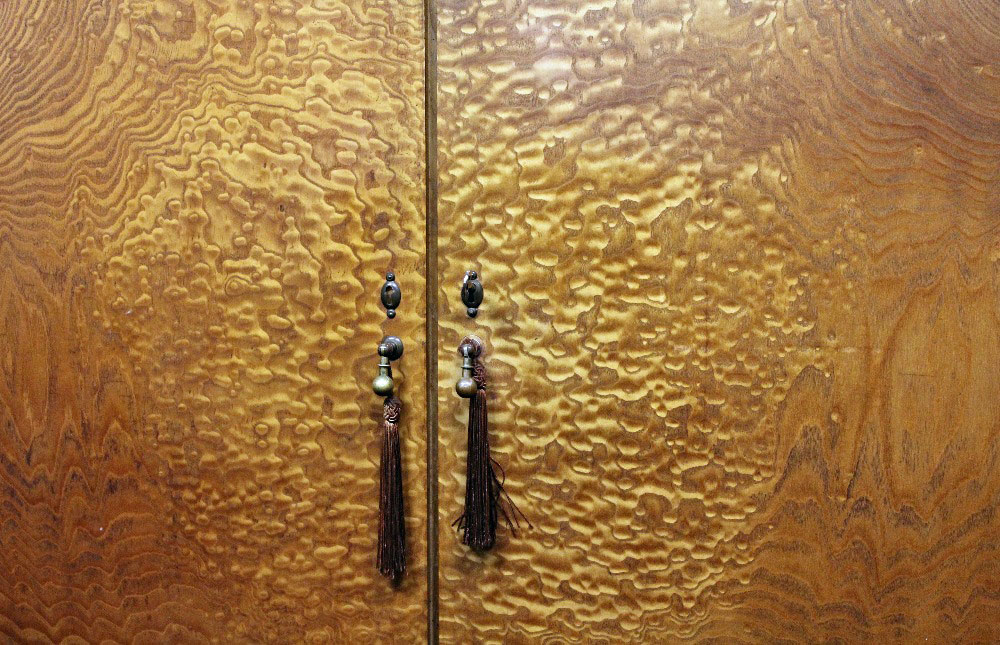

Dýha je tenký list nebo pás dřeva o tloušťkách 0,3 mm − 6 mm. Používá se k výrobě povrchů nábytku a k výrobě překližky. Dýha, která netvoří povrch, se nazývá poddyžka.

Dřevo je na dotek i vzhledově teplé, a proto bylo a je vyhledávanější než kámen, kov či plast. Kresba dřeva je oproti jmenovaným materiálům na každém kousku originální a neopakovatelná. Toho si byli vědomi už staří Egypťané. Vzácná dřeva byla i dříve velice drahá, a tak nábytek těmito dřevy pouze zdobili ve formě tenkých destiček v kombinaci se slonovinou apod. Lepení a spojování povrchů se tedy začalo používat už před 3 500–3 000 tisíci let před Kristem.

Dodnes jsou důkazy o nábytku olepeném destičkami ze dřeva, na kterých můžeme obdivovat umění a zručnost dřívějších řemeslníků. Z Egypta se rozšířilo dýhování do Řecka, Říma a dále do Evropy. V 16. století se v západní Evropě, a zejména ve Francii, začal vedle nábytku z masivního dřeva vyrábět i dýhovaný nábytek. Značný zájem o tento druh nábytku, a tím i nutnost výroby předchůdců dnešních dýh, si vyžádalo zdokonalení způsobu jejich výroby.

První průmyslově vyráběné dýhy se vyráběly řezáním na horizontálních pilách. Až teprve v první polovině 19. století byl vynalezen horizontální stroj, který umožnil větší využívání technologie dýhování. Pro lepší využití a větší výtěž se vyrobené dýhy začaly sesazovat a formovat do symetrických a asymetrických obrazců. Značnou popularitu získaly též intarsie.

http://www.jfd.cz/

https://www.dyhy.cz/

https://veneer-world.com/cs/D%C3%BDha

https://www.dyhyvecera.cz/

Cetris

Cementotřískové desky CETRIS spojují dobré vlastnosti obou svých „rodičů“ – dřeva i cementu. Jsou lehčí než jejich předchůdci, jimiž byly cementovláknité desky. Také jsou pevnější a odolnější proti povětrnostním vlivům, mrazu a plísním než tradiční štěpkocementové nebo sádrokartonové desky. Jsou pružné a ohybově pevné.

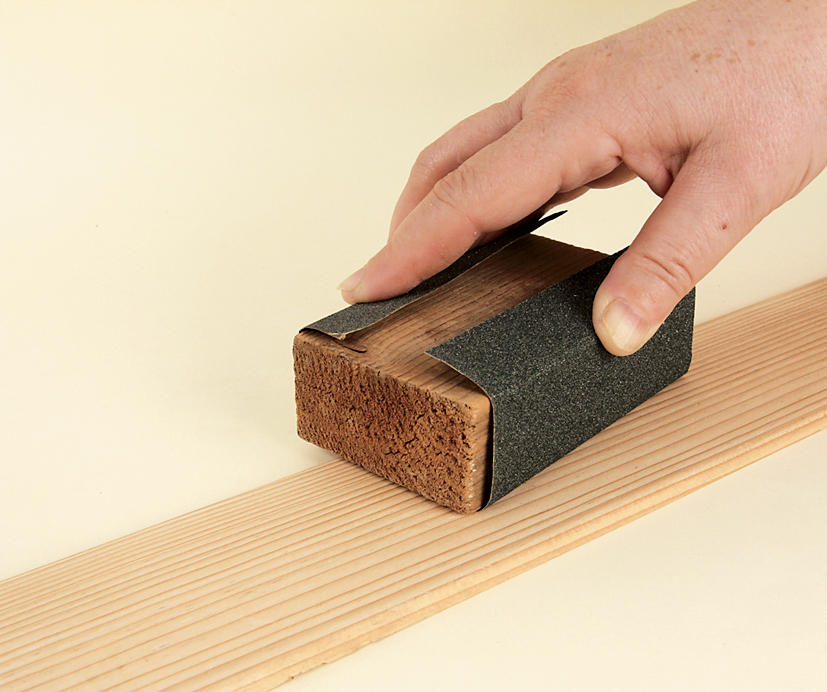

Cementotřískové desky jsou přátelské k životnímu prostředí: neobsahují azbest, formaldehyd ani jiné nebezpečné látky a hygienicky jsou nezávadné. Jsou také ohnivzdorné a splňují všechny požadavky na požární odolnost. Velkou předností je i jejich schopnost zvukové izolace. Díky odolnosti proti vlhku se na povrchu desek netvoří plísně, cement zase zaručuje, že nebudou chutnat žádnému dřevokaznému hmyzu. Dobrou zprávou pro kutily pak nesporně je, že cementotřískové desky CETRIS můžete opracovávat všemi běžnými dřevoobráběcími stroji, čili podle libosti a potřeby že je vrtat, řezat, frézovat i brousit… (zdroj: ceskykutil.cz)

https://www.cetris.cz/

Lamino, lamino desky, LTD (= laminátovaná třísková deska) či DTDL (= dřevotřísková deska laminátovaná) jsou dřevotřískové desky polepené dekoračním laminovacím papírem zalitým melaminovou pryskyřicí. Lamino patří mezi nejlevnější a nejpoužívanější materiály v nábytkářství.

Historie LTD desek sahá do poválečné doby (50. léta 20. století), kdy byla naléhavá potřeba okamžitě řešit vysokou poptávku po startovacím nábytku pro mladé rodiny ve válkou zbídačené Evropě. S postupným rozvojem papírenské technologie v 70. a 80. letech 20. století se rozšiřovala nabídka dekorů desek, které si upevňovaly svou pozici základního materiálu pro levný nábytek. ( zdroj: wiki)

OSB

(Oriented strand board) je druh desky vytvořené lisováním velkých (2–7cm) dřevních štěpků nebo hoblin ve třech až čtyřech vrstvách. Typ pojiva záleží na volbě výrobce, používají se například polyuretanová pojiva. Různou orientací vrstev se dosahuje vylepšených mechanicko-fyzikálních vlastností. Desky se vyrábí s broušeným i nebroušeným povrchem. Můžou také mít v hraně vyfrézované pero/drážku pro dobré napojení při tvorbě podlah nebo stěn. Desky jsou vodovzdorné, používají se i na stavbu domů, obklady stěn nebo terárií pro chovatele.

http://www.chytre-bydleni.cz/osb-desky-k-cemu-slouzi-a-jak-se-vyrabi?full_comments

MDF

Polotvrdá dřevovláknitá deska (anglicky medium-density fibreboard, MDF) je multifunkční alternativou masivního dřeva. Používá se na konstrukce nábytků a vnitřního vybavení. Je vhodná pro povrchovou úpravu laminací, vysokotlakým laminátem, lakováním, dýhováním, frézováním v ploše i hraně.

Vyrábí se suchou cestou, rozsekáním zbytků tvrdého a měkkého dřeva do dřevěných vláken, které se díky obsahu ligninu dobře zkombinují s voskem a pryskyřicovým pojidlem. Poté se za vysokého tlaku a teploty naformují do desek. Používá se jako náhrada za třískovou desku. Výhoda je dobrá pevnost a výborná opracovatelnost – lze je profilovat a to jak plochu tak i boky. Tyto desky jsou oboustranně hladké a vyrábí se v těchto úpravách: Surové, Dýhované přírodní dýhou, Upravené folií a to jednostranně, nebo oboustranně.

tloušťka: 4–32mm (nejčastěji 18, 19, 22)

Sololit/ Sololak

Je dřevovláknitá deska (DVD) aglomerovaný materiál vyrobený podobně jako Hobra mokrou cestou z dřevních vláken. K lepení se používá částečně i lepící schopnost ligninu obsaženého ve dřevě. Lignin má termoplastické schopnosti, tzn. zvýšenou teplotou změkne a přeskládáním vláken se opět slepí v nové formě. Soudržnost je dána uspořádáním vláken a jejich inherentními a adhezními vlastnostmi. Pro zvýšení pevnosti, odolnosti vůči vlhkosti, ohni, hmyzu, hnilobě nebo pro zdokonalení jiných vlastností je možné v průběhu výroby přidávat pojiva a jiné komponenty.

Tloušťka sololitu: 3,2 mm; 5mm

Sololak je jednostranně povrchově upravený sololit buď v bílé barvě, nebo jako dřevodekory.

Tloušťka sololaku: 3,2 mm

Dřevěné podklady pro malbu

Pevné podklady a to zejména dřevěné desky patří mezi ty historicky nejstarší a jejich převážně dobrý stav, který do dnešní doby přečkal i několik tisíc let svědčí o kvalitách vhodných k malbě. Svoji výjimečnost si uchovali i do dnešní doby, a to i přes to, že je v renesanci vystřídala malba na plátno. Největší výhodou pevných podkladů je jejich stálost a pevnost. Umožňují tedy využití technik jako je na deskách enkaustika, pastózní temperová malba a využití nejtvrdších šepsů a na zdech například fresco, štukolustro či zgrafito.

Pevné podklady však s sebou nesou, kromě svých kvalit i úskalí. Stejně, jako i jiné reverzibilní materiály reagují na atmosférickou vlhkost a tudíž se rozpínají a smršťují. Tento jev, zvláště u dřeva je spojen i možným pokřivením, způsobené pnutím s čímž může být spojené i praskání. U materiálů které se využívají v tenčí podobě, jako je lepenka, různé sololity, nebo plech mohou změny počasí způsobit například pokroucení. Těmto jevům způsobených vlastnostmi materiálů je potřeba předcházet a věnovat jím velkou pozornost, aby zbytečně nedocházelo k rozdílům mezi indexy pružnosti malby a podkladu. To samozřejmě platí obecně.

Větší formáty pro deskovou malbu byly sestavovány z jednotlivých prken a v době největšího rozmachu vznikala obrovská díla deskové malby až v rozměru 8m2. Jednotlivá prkna byla slepována v celek a spoje byly zajištovány „svlaky“ rybinovitými vsuvkami dřeva, tzv. motýlky a navíc plátěnou bandáží. Celek by zapuštěn do obvodového rámu, který tvořil nedílnou součást díla a malba často přecházela i na tento rám. Desky se připravovaly z různých typů tvrdých dřev. Různé školy a různá období se vyznačovaly převážnou oblibou jistého druhu.

Tvrdá pevná a do hladka upravitelná podložka navíc vyhovovala ideově-výtvarnému názoru, který pro své transponování malby do mystického neskutečna potřeboval možnost zlacení.

Desky se stávaly organickou součástí oltářuů , malovalo se na ně z obou stran a malba přecházela z obrazu na architekturu i na plastické dřevořezby.

Dnes je znovu zájem o malířské podložky tvrdého a trvanlivého charakteru. Maluje se na laťovky, překližky, sololit, dřevotřísky… Tyto podložky v lecčems překonávají středověké desky. Nicméně z dlouhodobého hlediska je především u velkých formátů vhodné využít starou techniku „svlaků“ které zmírní pnutí pod vlivem měnící se vlhkosti u lepených polotovarů a laminátových desek je nutné zhodnotit kyselost lepidel které obsahují, ty mohou mít zásadní vliv na materiál malby i životnost podkladu.

![[k n="01"]](https://dispersanto.ffa.vutbr.cz/wp-content/uploads/2020/01/vrba-04.jpg)

![[k n="01"]](https://dispersanto.ffa.vutbr.cz/wp-content/uploads/2020/01/vrba-03.jpg)